33. Failure Modes and Effect Analysis (FMEA)

失效模式與效應分析(FMEA)

Method for risk prioritization and taking of preventive action aimed at risk reduction.

風險優先順序排列,並針對風險降低採取預防措施之方法。

壹、工具介紹:

失效模式與效應分析(FMEA)

一、基本概念

什麼是FMEA(Failure Mode and Effect Analysis,失效模式和效應分析),FMEA是一種用來確定潛在失效模式及其原因的分析方法。

具體來說,通過實行FMEA,可在產品設計或生產工藝真正實現之前發現產品的弱點,可在原形樣機階段或在大批量生產之前確定產品缺陷。

FMEA最早是由美國航太總署(NASA)形成的一套分析模式,FMEA是一種實用的解決問題的方法,可適用於許多工程領域,目前世界許多汽車生產商和電子製造服務商(EMS)都已經採用這種模式進行設計和生產過程的管理和監控。

失效模式與效應分析(FMEA)係一種技術,用以鑑別分項、系統或過程可能無法符合其設計目的之途徑。

失效模式與效應分析(FMEA)鑑別:

‧ 系統各部分所有可能的失效模式(失效模式為觀察到失敗或不正確施行者)。

‧ 此等失效可能對系統之效應。

‧ 失效之機制。

‧ 如何避免此失效,及/或減輕此失效對系統之效應。

二、預期成果

FMEA分析法的作用,FMEA實際上意味著是事件發生之前的行為,並非事後補救。因此要想取得最佳的效果,應該在工藝失效模式在產品中出現之前完成。產品開發的5個階段包括:計劃和界定、設計和開發、工藝設計、試量生產、大批量生產。

作為一家主要的EMS提供商,Flextronics International已經在生產工藝計劃和控制中使用了FMEA管理,在產品的早期引入FMEA管理對於生產高品質的產品,記錄並不斷改善工藝非常關鍵。對於該公司多數客戶,在完全確定設計和生產工藝後,產品即被轉移到生產中心,這其中所使用的即是FMEA管理模式。

三、輸入項目( When、Who、What、Where )

FMEA輸入項目,FMEA需要有關系統要項充分詳細的資訊,供有意義的分析每一要項可能失效之方式。對詳細的設計FMEA,要項可為詳細的個別分項層面, 而對更高層面的系統FMEA,要項可界定在更高層次。

資訊可包括 :

‧ 進行分析的系統與其分項,或過程的步驟之圖示或流程圖。

‧ 瞭解過程的每一步驟或系統分項之功能。

‧ 可能影響作業的環境與其他參數之詳細資料。

‧ 瞭解特定失效的結果。

‧ 有關失效,包括可取得的失效率資料之過去資訊。

四、實施步驟

FMEA分析法的過程,FMEA 過程如下列。

(a) 界定此研究之範圍與目標。

(b) 召集小組。

(c) 瞭解實施FMECA 之系統/過程。

(d) 此系統細分至其分項或步驟。

(e) 界定每一步驟或分項之功能。

(f) 對所列的每一步驟或分項, 鑑別:

‧ 每一零件所可預見失效為何?

‧ 何種機制可能產生此等失效模式?

‧ 若確實產生失效,效應可能為何?

‧ 此失效無害或有損害?

‧ 此失效如何偵測?

(g) 鑑別設計中原有的規定以彌補此失效。

對於FEMCA,研究小組繼續對逐項鑑別出的失效模式,依據其關鍵性分類。

有數種方式可以採用,一般的方法包括:

‧ 模式關鍵性指數 。

‧ 風險等級 。

‧ 風險優先序號 。

模式關鍵性係考量中的模式將導致系統整體失效的機率之量測,定義為:

失效效應機率×模式失效率×系統作業時間

其最常應用於設備失效,其中逐項可量化界定,且所有失效模式均具有相同結果。

風險等級係將產生的失效模式結果與失效機率合併獲得,使用於當不同的失效

模式之結果相異時,且可應用於設備系統或過程。風險等級可以定性、半定量

或定量表示之。

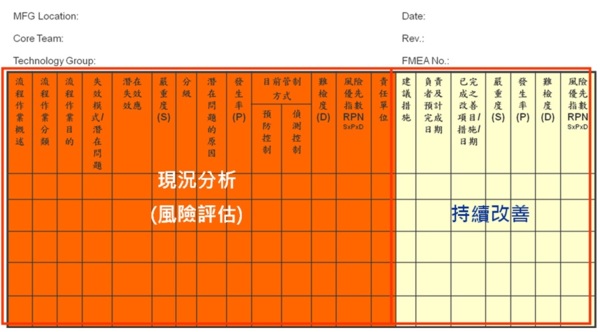

風險優先序數(risk priority number, RPN)為關鍵值的半定量量測,RPN的計算式為RPN = P × S × D,由失效發生的機會,簡稱為發生率(probability of occurrence),問題發生後造成的後果,簡稱為嚴重度(severity)通常在1至10 之間、及問題不被檢查出來的機會,簡稱為偵測度(probability of detection等數值相乘計算得之。(若失效不易偵測,則給予較高的優先性)。此方法最常用於品質保證之應用。

一旦失效模式與機制已鑑別,比較顯著的失效模式之矯正措施可予以界定並實施。

FMEA為文件化的報告, 包含:

‧ 分析過的系統之細節。

‧ 實施演練之方式。

‧ 分析中所作之假設。

‧ 資料緣由。

‧ 結果,包括完成的作業表件。

‧ 關鍵性(若完成時)與用以界定之方法。

‧ 進一步分析、設計變更或應納入測試計畫的性能等之任何建議事項 。

在完成行動項目之後,可以另一FMEA循環對係統再予評鑑。

五、輸出項目

FMEA分析法的輸出項目,FMEA 之主要輸出為失效模式、失效機制及系統或過程每一分項或步驟的效應之清單(可包括有關失效的可能性之資訊)。亦提出有關失效緣由與對整體系統後果之資訊。FMECA之輸出包括依據系統失效的可能性、導致於失效模式的風險等級,或結合風險等級與失效模式之〝可偵測性〞分級重要性。

若使用適當的失效率資料與量化後果,FMECA可提供量化之輸出。

六、優勢限制

FMEA的優勢與限制,FMEA/FMECA 之優勢如下:

‧ 廣泛應用於人為、設備及系統失效模式,且應用於硬體、軟體及程序。

‧ 鑑別組成分的失效模式、其緣由與對系統之效應,並以易辨識的方式呈現。

‧ 透過提早在設計過程鑑別問題,避免使用的設備耗費修改之需要。

‧ 鑑別單點失效模式並要求複置(redundancy)系統或安全系統。

‧ 透過強調監測的重要性能,提供發展監測方案之輸入。

限制包括:

‧ 僅可用以鑑別單一失效模式,而非失效模式之組合。

‧ 除非適當地控管與專注於某項目,否則此研究可能耗時與耗費。

‧ 對複雜的多層面系統可能困難與單調乏味。

七、參考文獻

IEC 60812 Analysis techniques for system reliability − Procedures for failure mode and effect analysis ( FMEA )

貳、引導重點:透過上節相關理論的內容角度來看活動過程,探討哪些活動經驗,

對話吻合哪些理論內容?哪些不適用?以更深入體會理論內容精隨。

参、個案討論:活動與理論畢竟非真實管理世界,透過案例探討,幫助讀者更深

一層瞭解企業運作與相關理論內容間之關係。

肆、個人應用:回想你曾經經歷過的經驗。

一、具體經驗

1.客觀描述具体經驗(人、事、時、地、如何發生)

2.客觀描述經驗發生當時、你的感受、知覺與想法。他人感受?

二、反射觀察

1.回顧這項經驗,相關當事人的看法?

2.相關當事人未何如此反應?

三、抽象概念

1.從活動所學的觀念與理論,分析這些觀念跟理論如何應用到你的經歷。

四、主動實驗

1.這項經驗,你學到什麼與本理論有關的事情?

2.你學到什麼和自己相關的事務?

3.你未來會採取什麼步驟,以提升效能?

伍、給經理人的建議:對上述討論,進行適當的結論。