2010.6.4 必勝網

雖然UV光油獨特的高亮光效果讓廣大的印刷工藝人員認可,但其光油不能滿足在印後加工上的性能要求,由於目前光油的燙印(Lettering)適性還不夠成熟,燙印品質不穩定。更主要的一個原因是UV光油中的樹脂成分和助劑也不適合燙印,這些問題需要UV光油的廠家著力去解決的一個狀況。下面僅從開發試驗過程中 出現的問題簡單分析一下在UV光油層上燙印難的問題。

(1)要形成高亮度的效果,UV光油必須具有一定的厚度,但光油層過厚對燙印也不利。一般用膠印方式塗布UV光油層的厚度都在9g/m2以上。

(2)為了保證固化性能,UV光油中需要添加特殊樹脂及大量助劑,這勢必會影響在UV光油層表面燙印的效果。(3)目前UV光油中的樹脂成分在高溫、高壓下與燙印箔的親和性還不夠好,所以在UV光油層上進行燙印不易控制。

因此,在UV光油層表面燙印時需注意以下事項。(1)在需要提高UV光油的亮度時,不主張採用增加光油層厚度的方法。可以透過調整塗布工藝參數(塗布輥網線角度及網線數等)及印刷設備性能(印刷壓力及印刷速度等)來改善光油層的平整度和光亮效果。

(2)合理選擇燙印材料,使其膠黏層與UV光油的樹脂有良好的親和性。(3)準確調校燙印版的溫度和壓力,因為過高的壓力和溫度會破壞油墨表面性能而使燙印更加困難。同時,燙印速度也不宜過快。

印後燙印工藝中應注意的幾點問題

燙金品質受多種因素影響,特別是由於燙金是在印後進行,其印刷效果、墨層厚薄、油墨的性質等等都會直接影響燙印效果。因此,應注意以下幾個問題:

1.應在油墨乾透後再燙印。如果墨層尚未乾透就開始燙印,由於油墨附著不牢,容易產生拉脫墨層的故障,以致燙印不上。

2.如果在底色上燙印,底色墨層不可過濃、過厚,儘量做到深墨薄印,避免三色、四色疊印,以免由於墨層過厚,油墨附著不夠牢固,造成燙印不牢、發糊,甚至拉脫油墨層等不良現象。另外,燙印滿版底色時,應適當降低燙印溫度,這樣燙印效果才比較理想。

3.如果在滿版專色上燙印,在印刷專色時要控制好油墨助劑的加放量,比如乾燥劑用量過多會引起油墨層晶化,導致電化鋁燙印不上;另外,印刷時應儘量避免摻入不乾性油類,如機油、煤油、慢乾劑以及玉米粉等,以免出現燙印不上的情況。如因添加油墨助劑造成燙印不上,可用無水酒精擦拭印刷品表面,破壞油層或蠟質,以增強電化鋁的附著能力,改善燙印效果。

4.如果在上光、覆膜的印刷品上燙印,應注意選擇相應的電化鋁型號。

燙印材料

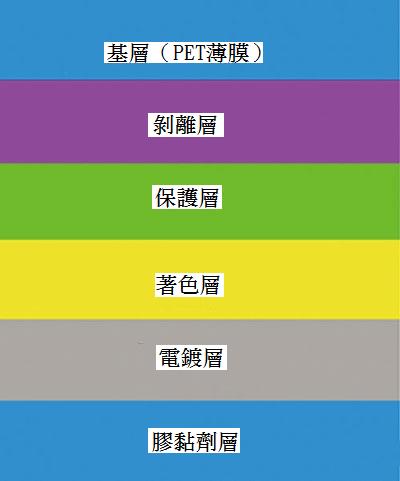

按照材料類型可分為:電化鋁燙印(Hot stamping foil,俗稱燙印箔,燙金紙),色箔燙印,色片燙印,金屬箔燙印和其他燙印箔燙印。下面重點介紹一下電化鋁材料的燙印,電化鋁箔是一種在薄膜片基上真空蒸鍍一層金屬箔而製成的燙印材料。

①第一層是基膜層,也稱為片基層,它起支承其他各層的作用,厚度為12、16、18、20、25μ的聚酯薄膜或滌綸等。

②第二層是隔離層(脫離層),燙印時便於基膜與電化鋁箔分離。

③第三層是染色層(保護層):提供多種顏色效果,同時保護鋁層。

④第四層是鍍鋁層:反射光線,呈現金屬光澤,採用真空鍍鋁的方法。具體原理是將塗有色料的薄膜,置於真空連續鍍鋁機內的真空室內,在一定的真空度下,透過電阻加熱,將鋁絲熔化並連續蒸發到薄膜的色層上,便形成了鍍鋁層。

⑤第五層是膠粘層,將鍍鋁層粘到紙張等承印物上。電化鋁箔主要以金和銀色為多,具有華麗美觀、色澤鮮豔、晶瑩奪目、使用方便等特點,適於在紙張、塑膠、皮革、塗布面料、有機玻璃、塑膠等材料上進行燙印,是現代燙印最常用的一種材料。燙印後的效果。

全自動燙印模切兩用機

燙印設備

能將電化鋁箔燙印材料經過熱壓轉印到印刷品上去的機械稱為燙印機(Thermoprinting Machine)。

1.燙印機類型及特點

①按燙印方式分為:

平壓平,其燙印方式為平面對平面。

圓壓平,其燙印方式為燙印輪對平面。

圓壓圓,其燙印方式為燙印輥對承壓輥。

②按自動化程度分:手動、半自動、全自動。

③按整機形式分:立式、臥式。

2.燙印機基本機構

a.機身機架,包括外型機身及輸紙台、收紙台等。

b.燙印裝置,包括電熱板、燙印版、壓印版和底板。電熱板固定在印版平台上,電熱板內裝有功率為600-2500W的迂回式電熱絲;燙印版是腐蝕的銅版或鋅版,特點是傳熱性好、不易變形,耐壓、耐磨;壓印版通常為鋁版或鐵版;底板為厚度約7mm的鋁板,用來粘貼燙印版;